Warum das Vergießen der DC-Steckerverbindung wichtig ist | Workersbee

Warum das Vergießen der DC-Steckerverbindung wichtig ist | Workersbee

Aug 12, 2025

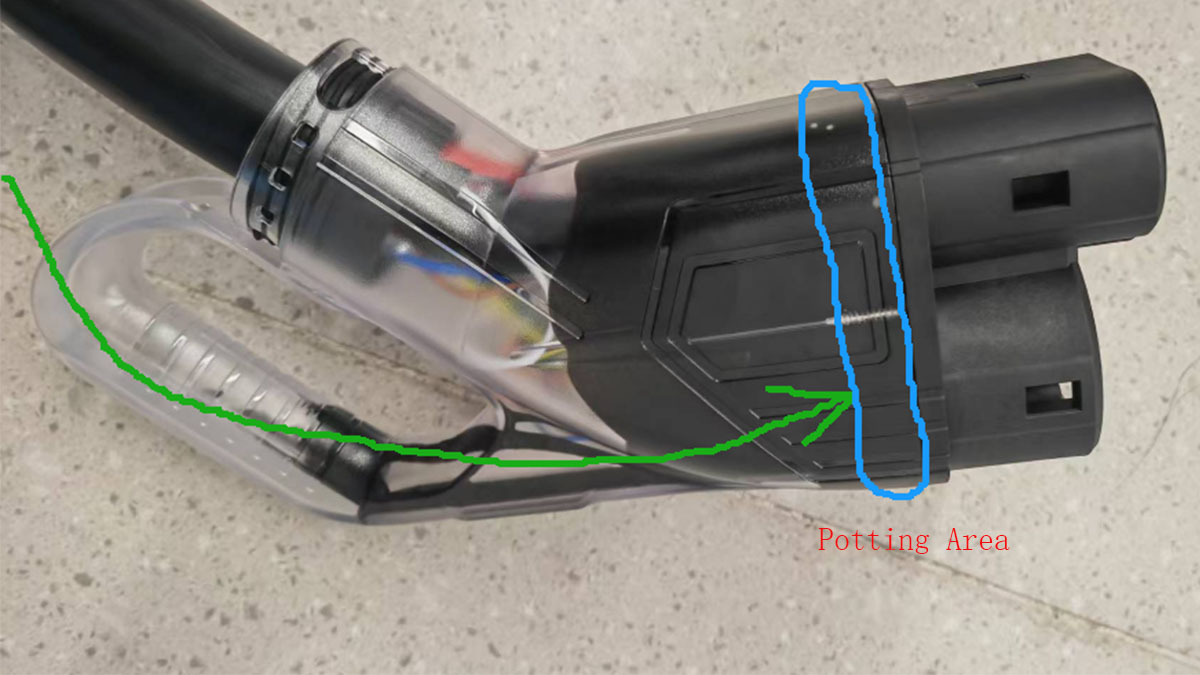

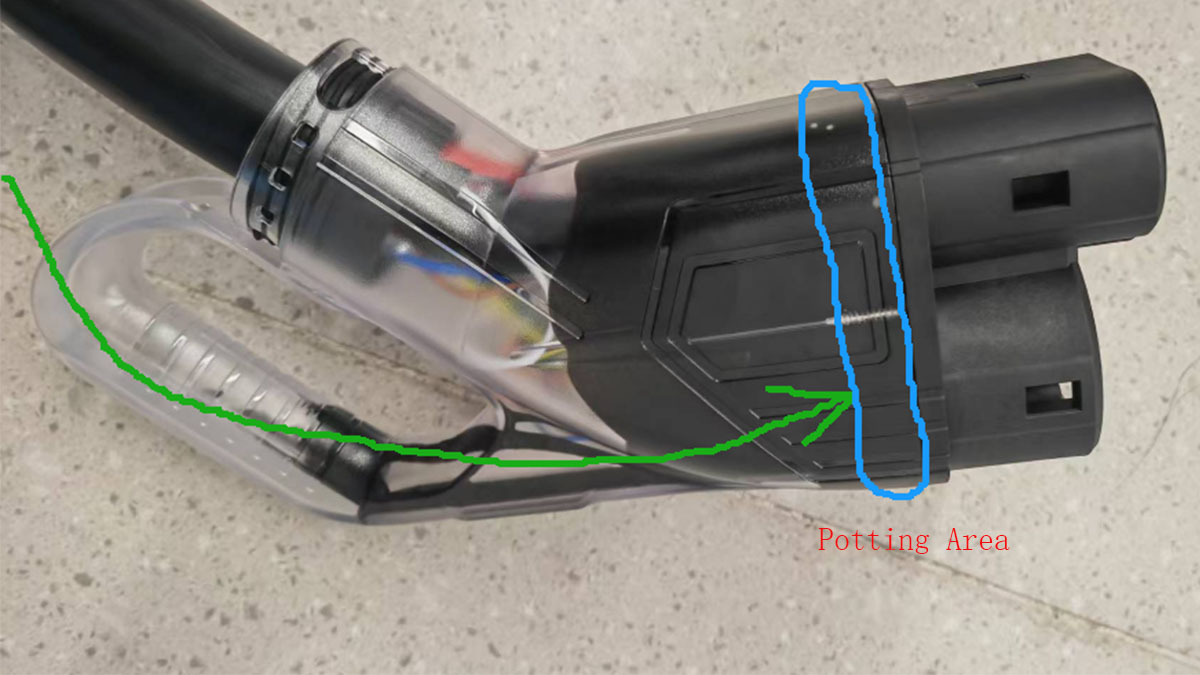

DC-Schnellladen Eine kleine Stelle in jedem Stecker wird stark beansprucht: die Pin-Kabel-Verbindung. Diese Schnittstelle muss hohe Ströme übertragen, Vibrationen standhalten, Feuchtigkeit und Salz widerstehen und das alles in einem kompakten Gehäuse. Beim Vergießen – auch Kapselung genannt – wird diese Verbindung mit einem speziellen Harz gefüllt und versiegelt, sodass sie von der Luft isoliert und mechanisch stabilisiert wird. Richtig ausgeführt, hält die Verbindung länger, behält ihre Isolationsreserven und läuft bei gleicher Belastung stabiler. Was macht das Eintopfen?Verguss verhindert, dass Feuchtigkeit und Verunreinigungen an Metalloberflächen gelangen, die sonst korrodieren würden. Er fixiert Crimp- oder Schweißverbindung und Leiter, sodass die Verbindung Zug-, Stoß- und Dauervibrationen standhält. Er erhöht den Isolationsabstand und beugt Kriechstrombildung vor. Ebenso wichtig: Er ersetzt Lufteinschlüsse durch ein kontinuierliches Medium, das der Wärme einen definierten Weg bietet und lokale Hotspots glättet. Da Füllen und Aushärten kontrolliert erfolgen, werden die Abweichungen zwischen den einzelnen Einheiten verringert und die Gesamtkonsistenz der Konstruktion verbessert. Ausfallarten ohne VergussWenn die Verbindung nicht abgedichtet ist, können Feuchtigkeit und Salz in Richtung der Metallschnittstellen gelangen und die Oxidation beschleunigen. Vibrationen können die Kontaktgeometrie mit der Zeit verschieben, den Widerstand erhöhen und lokale Erwärmung verursachen. Kleine Hohlräume um die Verbindung herum wirken wie Wärmeisolatoren, sodass sich leichter Hotspots bilden. Diese Mechanismen verstärken sich unter Schnellladebedingungen und äußern sich in instabilem Temperaturverhalten und verkürzter Lebensdauer. Einblick in den Topfprozess von Workersbee: ÜbersichtWorkersbee verkapselt die Pin-Kabel-Verbindung von CCS1-, CCS2- und NACS-Steckverbindern in einem qualifizierten, wiederholbaren Arbeitsablauf. Baugruppen, die die vorherige Qualitätskontrolle bestehen, werden außen abgedeckt, um eine Harzkontamination sichtbarer Oberflächen zu verhindern. Ein Mehrkomponenten-Harzsystem wird in einem definierten Verhältnis hergestellt und homogen vermischt. Bediener überprüfen die Homogenität und das erwartete Aushärtungsverhalten anhand einer kleinen Testprobe, bevor ein Steckverbinder befüllt wird. Das Befüllen erfolgt in kontrollierten, gestaffelten Dosen und nicht in einem einzigen Guss. Die Zufuhr erfolgt von der Rückseite der Steckverbinder, das Harz benetzt zuerst die Verbindung und verdrängt auf natürliche Weise eingeschlossene Luft. Ziel ist eine vollständige Abdeckung mit minimalen Hohlräumen unter Beibehaltung der für die nachfolgende Montage erforderlichen Abstände. Die Aushärtung erfolgt dann innerhalb eines qualifizierten Zeitfensters unter kontrollierten Bedingungen. Bei Bedarf wird eine unterstützte Aushärtung angewendet, um den Prozess innerhalb der zulässigen Grenzen zu halten. Die Teile werden erst weitergeleitet, wenn das Harz den angegebenen Sollwert erreicht hat und die Außenflächen für die spätere Montage gereinigt sind. Vergussquerschnitt Einblicke in den Vergussprozess von Workersbee: Qualitätskontrollen während des ProzessesWorkersbee gewährleistet die Rückverfolgbarkeit von Material und Prozessen von der Harzcharge bis zum Dosiervorgang. In festgelegten Abständen bestätigen zusätzliche Proben das erwartete Aushärtungsverhalten. Probeneinheiten werden gegebenenfalls sektioniert oder thermografisch geprüft, um eine durchgehende Abdeckung und eine einwandfreie Aushärtung ohne kritische Hohlräume sicherzustellen. Nicht konforme Teile werden isoliert und übersichtlich angeordnet. Dosierleitungen und Mischelemente werden regelmäßig erneuert, um eine Aushärtung oder eine Abweichung des Mischverhältnisses während der Produktion zu verhindern. Die Werkzeuge werden gewartet, damit Durchfluss und Mischgenauigkeit über einen gesamten Produktionslauf hinweg stabil bleiben. Warum verbessert sich der TemperaturanstiegLuft ist ein schlechter Wärmeleiter, und winzige Hohlräume wirken wie Isolatoren. Durch das Füllen dieser Mikrohohlräume und die Fixierung der Verbindungsgeometrie reduziert der Verguss den Wärmewiderstand genau dort, wo es darauf ankommt, und trägt dazu bei, dass der Kontaktwiderstand auch bei Vibrationen konstant bleibt. Das Harz schafft zudem einen wiederholbaren Weg für die Wärmeausbreitung in die umgebende Masse, wodurch lokale Spitzen reduziert werden. Bei kontrollierten Untersuchungen unter vergleichbaren Bedingungen zeigt die Verbindung einen deutlichen Rückgang des Temperaturanstiegs. Zuverlässigkeits- und Sicherheitsprüfungen, die zählenEin robuster Prozess kontrolliert das Harzmischungsverhältnis und zeichnet die Rückverfolgbarkeit jeder Charge auf. Die Umgebung für Mischen, Befüllen und Aushärten wird so gesteuert, dass Abweichungen vermieden werden. Füllqualität und Aushärtung werden an Proben gegebenenfalls durch Sektionierung oder mit zerstörungsfreien Methoden wie der Thermografie überprüft, um sicherzustellen, dass keine kritischen Hohlräume vorhanden sind und das thermische Verhalten den Erwartungen entspricht. Kosmetische und funktionale Abnahmekriterien sind explizit, sodass fehlerhafte Einheiten eindeutig isoliert und entsorgt werden können. Die Dosiergeräte werden planmäßig gewartet, um Fehler bei der Aushärtung und im Verhältnis zu vermeiden. Für DC-SteckverbinderDie Zuverlässigkeit wird an der Verbindungsstelle erreicht. Die Kapselung dieses Bereichs hält Feuchtigkeit fern, hält die Geometrie an ihrem Platz und ermöglicht der Wärme einen vorhersehbaren Weg nach außen. Wenn diese Grundlagen gut umgesetzt sind, kann der Rest des Systems seine Leistung voll entfalten.

MEHR LESEN

Warum das Vergießen der DC-Steckerverbindung wichtig ist | Workersbee

Warum das Vergießen der DC-Steckerverbindung wichtig ist | Workersbee